Obwohl die Gefäßform im Zentrum meiner meisten Arbeiten steht, spielt die Funktionalität eine untergeordnete Rolle. Mein Ziel ist die Entstehung einer natürlichen lebendigen Form durch „Zulassen“, ein spontaner Prozess mit einem Minimum an Kontrolle. Es ist immer sehr spannend zu sehen, was gerade dabei entsteht.

Technisch entstehen Gefäßformen entweder nach traditionellen Techniken (Daumen-Quetschtechnik) aus Tonkugeln oder auf der elektrischen Töpferscheibe in einem sehr kurzen Fertigungsgang aus hochschamottiertem (40%) Ton.

Technisch entstehen Gefäßformen entweder nach traditionellen Techniken (Daumen-Quetschtechnik) aus Tonkugeln oder auf der elektrischen Töpferscheibe in einem sehr kurzen Fertigungsgang aus hochschamottiertem (40%) Ton.

Drehen auf der Scheibe beginnt mit einem kurzen Zentrieren ohne Anspruch auf perfekten Rundlauf. Dann wird mit wenigen entschlossenen Handgriffen eine primäre, manchmal recht dickwandige Form erzeugt. Diese wird vom Scheibenteller abgenommen und entweder sofort durch Neigen der Unterlage deformiert oder weitermodelliert.

Alternativ wird sie erst nach Erreichen des lederharten Zustandes durch Abschälen, Facettieren, Beschneiden oder Schnitzen zur Endform gebracht. Auch der Fuß der meisten Gefäße verdankt seine Form dieser Technik. Einige Stücke sind gedrehte Formen, die sekundär durch Schlag- und Klopftechniken mit Holzwerkzeugen oder durch gezieltes Aufschlagen auf hölzerne Flächen oder andere geeignete Unterlagen modifiziert wurden. Bisweilen werden auch Segmente unterschiedlicher Stücke in lederhartem Zustand miteinander kombiniert (Schlickermontage).

Dekorationen werden spärlich eingesetzt. Wenn, dann handelt es sich um verschiedene Prägeverfahren der Tonoberfläche mit Holz-oder Gipsstempeln oder besser, mit aus der Natur entnommenen Strukturen, wie Rinde, Steine, Samenkapseln, filigranen Hölzern oder Pflanzenteilen. Letztere werden manchmal im noch feuchten Ton belassen und brennen dann im Schrühbrand weg. Bisweilen wird die Oberfläche bereits lederharter Stücke mit einem Kieselstein poliert und mit Terra sigillata überzogen, was im Endergebnis angenehm glatte Oberflächen mit seidigen Nuancen ermöglicht.

Mit dem ersten Brand (Schrühbrand) im Elektroofen werden die luftgetrockneten Rohlinge stabilisiert. Bei einer Brenntemperatur von 950 °C behält der verwendete Ton (40% schamottierte Steinzeugmasse) seine offene Porigkeit, wie es zum nachfolgenden Glasieren optimal ist. Die dabei erreichte Festigkeit ermöglicht die gefahrlose Handhabung der Schrühlinge bei allen nachfolgenden Arbeitsschritten.

Mit dem ersten Brand (Schrühbrand) im Elektroofen werden die luftgetrockneten Rohlinge stabilisiert. Bei einer Brenntemperatur von 950 °C behält der verwendete Ton (40% schamottierte Steinzeugmasse) seine offene Porigkeit, wie es zum nachfolgenden Glasieren optimal ist. Die dabei erreichte Festigkeit ermöglicht die gefahrlose Handhabung der Schrühlinge bei allen nachfolgenden Arbeitsschritten.

Jede Ofenöffnung ist für eine Überraschung gut. Hier ist alles gut gegangen.

Glasuren sind in Wasser aufgeschlämmte Mischungen (Suspensionen) aus Gesteinsmehlen und Metalloxiden/Farbkörpern (Eisen, Kobalt, Kupfer, Mangan). Im Gegensatz zu den hoch schmelzenden (1260 °C) Steinzeug-Glasuren werden für Raku-Glasuren (1000 – 1050 °C) oft niedrig schmelzende Fritten als Glasurbasis eingesetzt. Alle meine Glasuren sind selbst angesetzt und wurden von mir empirisch ausgehend von bekannten Grundglasur-Rezepten entwickelt.

Je nach Gefäßgröße und beabsichtigter Wirkung erfolgt das Glasieren durch Eintauchen oder Begießen mit einem entsprechend dimensionierten Gießbecher. Für Streifenmuster werden kleine Glasurmengen mit Schöpflöffeln unter verschiedenen Auftrags- und Ablaufwinkeln appliziert. Filigranere Muster erziele ich mit einem Malhörnchen oder mittels „Hakeme“- Bürstentechnik. Alles ist möglich.

Je nach Gefäßgröße und beabsichtigter Wirkung erfolgt das Glasieren durch Eintauchen oder Begießen mit einem entsprechend dimensionierten Gießbecher. Für Streifenmuster werden kleine Glasurmengen mit Schöpflöffeln unter verschiedenen Auftrags- und Ablaufwinkeln appliziert. Filigranere Muster erziele ich mit einem Malhörnchen oder mittels „Hakeme“- Bürstentechnik. Alles ist möglich.

Glasuren können bei einmaligem oder mehrmaligem Auftrag unterschiedliche Effekte ergeben. Besonders reizvoll sind partielle Überlappungen oder Tropfenapplikationen verschiedener Glasuren. Viele Gefäße leben vom Kontrast zwischen unglasiertem Scherben und Glasur. Fuß und unterer Rand der Gefäße bleiben daher oftmals unglasiert. Dem trage ich bereits beim Herstellungsprozess Rechnung (beim Herausarbeiten des Gefäßfußes). Ebenso wird somit das Festbacken der Stücke im Holzbrand bei eventuellem Ablaufen der Glasuren vermieden.

Bei einigen Glasuren hat es sich als sehr vorteilhaft erwiesen, die Stücke wiederholt zu brennen oder eine komplette Reduktion und Schwärzung des Scherbens vor dem ersten Glasurauftrag durchzuführen. Hier sind alle möglichen Varianten denkbar und führen immer wieder zu überraschenden Ergebnissen. Der Experimentierfreude sind keine Grenzen gesetzt. Erfahrungsgemäß ist es von Vorteil, anfangs nur mit wenigen Glasuren zu arbeiten. Durch den Einsatz ein- und derselben Glasur unter immer wieder neuen Brennbedingungen ist es möglich, all ihre Möglichkeiten und Nuancen auszuloten. Erst die so gesammelte Erfahrung erlaubt, mit jeder Glasur die subjektiv beste Wirkung zu erzielen.

Bei einigen Glasuren hat es sich als sehr vorteilhaft erwiesen, die Stücke wiederholt zu brennen oder eine komplette Reduktion und Schwärzung des Scherbens vor dem ersten Glasurauftrag durchzuführen. Hier sind alle möglichen Varianten denkbar und führen immer wieder zu überraschenden Ergebnissen. Der Experimentierfreude sind keine Grenzen gesetzt. Erfahrungsgemäß ist es von Vorteil, anfangs nur mit wenigen Glasuren zu arbeiten. Durch den Einsatz ein- und derselben Glasur unter immer wieder neuen Brennbedingungen ist es möglich, all ihre Möglichkeiten und Nuancen auszuloten. Erst die so gesammelte Erfahrung erlaubt, mit jeder Glasur die subjektiv beste Wirkung zu erzielen.

Glasierte Stücke werden in einem mit Holz befeuerten Ofen glattgebrannt. Er besteht aus einem mit Keramikwolle isolierten Wurstkessel und funktioniert nach dem Prinzip der „überschlagenden Flamme“. Feuerraum und Brenngut sind durch eine Schamotteplatte voneinander getrennt. Die im Feuerraum entstehenden Flammen und Brenngase schlagen über das Brenngut hinweg und suchen sich dann ihren Weg durch das Rauchrohr hinaus. Je nach Sauerstoffzufuhr (regulierbarer Zug durch eine Drosselklappe im Rauchrohr) werden im Brennraum innerhalb einer Stunde Endtemperaturen zwischen 1000° und 1100° Grad erreicht. Durch die Drosselklappe kann auch zwischen reduzierendem (schwarzer Rauch) und oxidierendem Brand (kein Rauch) umgeschaltet werden. Die Endtemperatur (1050 °C) wird für möglichst 10 min gehalten. Holz enthält eine große Menge an gespeicherter Sonnenenergie! Bei optimalem Feuern reicht eine Obstkiste mit trockenem Kleinholz für 2-3 Brände.

Glasierte Stücke werden in einem mit Holz befeuerten Ofen glattgebrannt. Er besteht aus einem mit Keramikwolle isolierten Wurstkessel und funktioniert nach dem Prinzip der „überschlagenden Flamme“. Feuerraum und Brenngut sind durch eine Schamotteplatte voneinander getrennt. Die im Feuerraum entstehenden Flammen und Brenngase schlagen über das Brenngut hinweg und suchen sich dann ihren Weg durch das Rauchrohr hinaus. Je nach Sauerstoffzufuhr (regulierbarer Zug durch eine Drosselklappe im Rauchrohr) werden im Brennraum innerhalb einer Stunde Endtemperaturen zwischen 1000° und 1100° Grad erreicht. Durch die Drosselklappe kann auch zwischen reduzierendem (schwarzer Rauch) und oxidierendem Brand (kein Rauch) umgeschaltet werden. Die Endtemperatur (1050 °C) wird für möglichst 10 min gehalten. Holz enthält eine große Menge an gespeicherter Sonnenenergie! Bei optimalem Feuern reicht eine Obstkiste mit trockenem Kleinholz für 2-3 Brände.

Auf dem Höhepunkt des Brandes werden die Werkstücke in noch glühendem Zustand mit einer Metallzange aus dem Ofen geholt. Die dabei in der flüssigen Glasur zurückbleibenden Zangenabdrücke stellen als Merkmal des Herstellungsprozesses nicht etwa einen Makel dar, sondern sind als gestalterisches Element im Sinne der Wertschätzung des Unvollkommenen (Wabi-Sabi – siehe „Philosophie“) anzusehen.

Auf dem Höhepunkt des Brandes werden die Werkstücke in noch glühendem Zustand mit einer Metallzange aus dem Ofen geholt. Die dabei in der flüssigen Glasur zurückbleibenden Zangenabdrücke stellen als Merkmal des Herstellungsprozesses nicht etwa einen Makel dar, sondern sind als gestalterisches Element im Sinne der Wertschätzung des Unvollkommenen (Wabi-Sabi – siehe „Philosophie“) anzusehen.

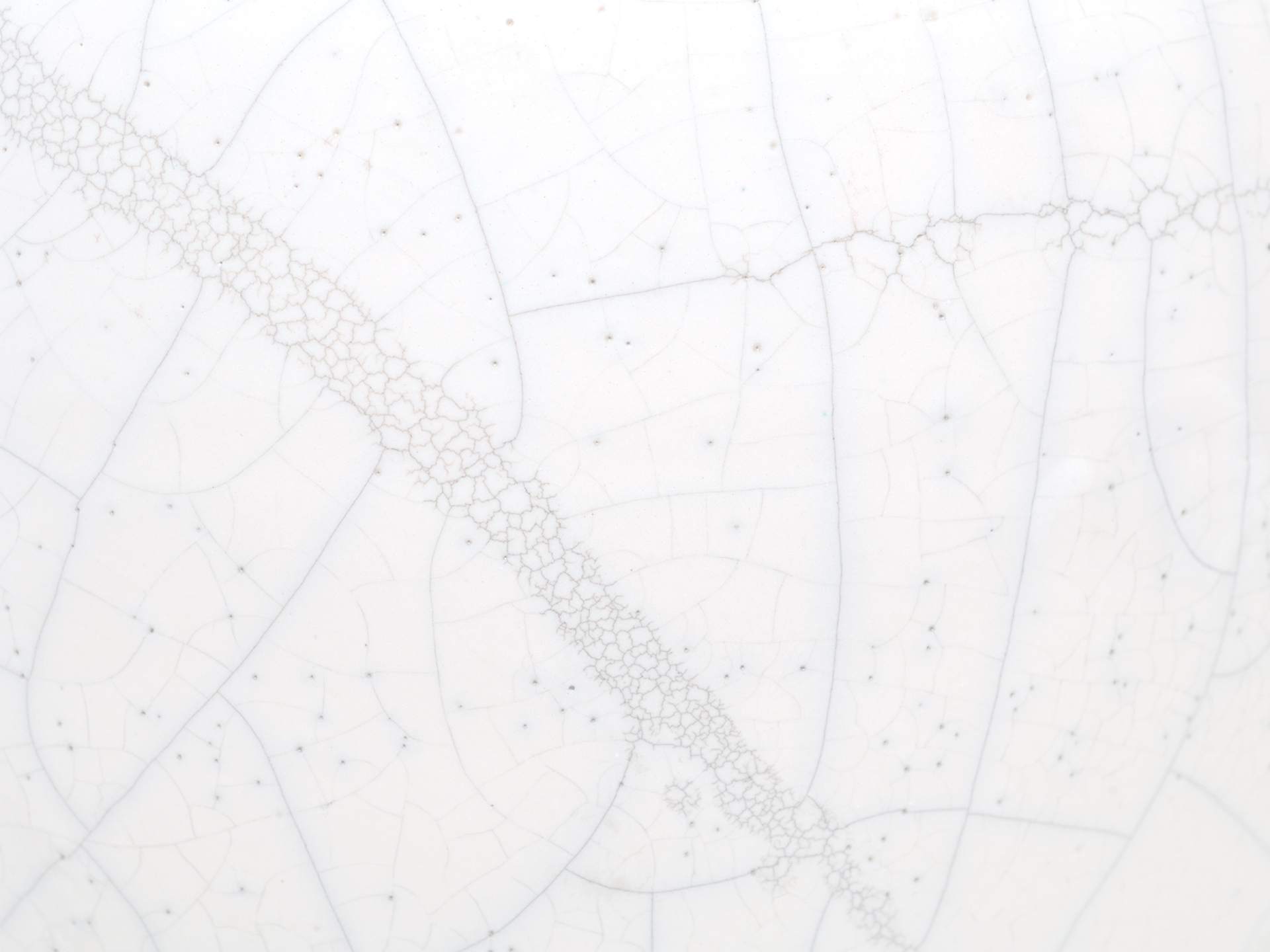

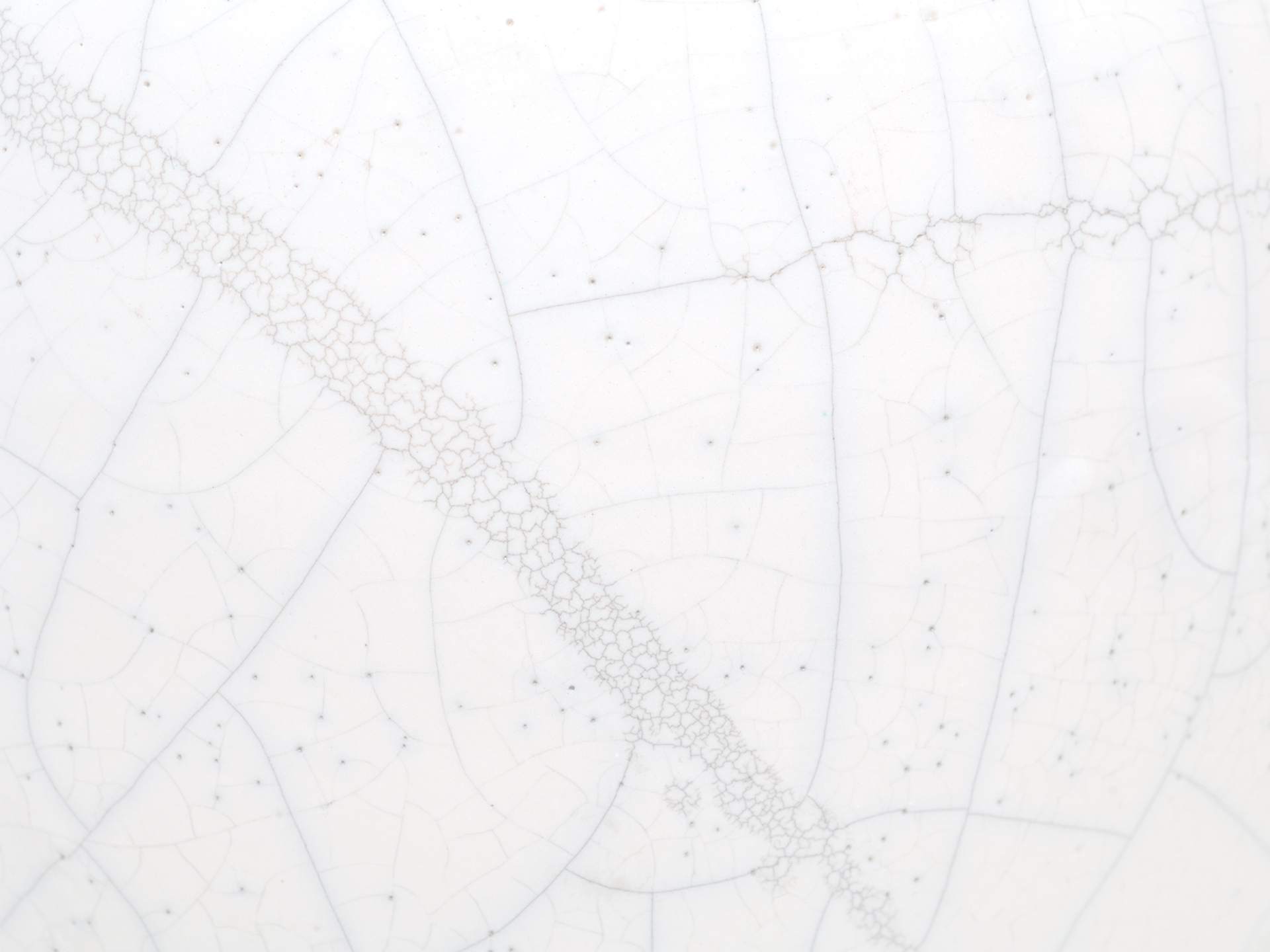

Durch den Temperatursturz, zieht sich der Glasurmantel schneller zusammen als der darunter liegende Scherben, was zu einem typischen Rissemuster (= Craquelé-Effekt) in den Glasuren führt. Je nach Dicke des Scherbens und der Wetterbedingungen ist ein charakteristisches Knacken für 10 bis 30 Sekunden vernehmbar. Unmittelbar danach – die Stücke sind mittlerweile auf ungefähr 700° C abgekühlt und die Glasuroberfläche ist bereits erstarrt – werden die Gegenstände auf ein Sägemehlbett gelegt oder in verschließbare Blechtonnen mit brennbarem organischem Material (Sägespäne, Holzwolle, Stroh) gegeben.

Durch die Resthitze der Gefäße entzündet sich das Sägemehl in den Tonnen, worauf diese verschlossen werden. Unter Luftabschluss beginnt nun ein Schwelprozess. Hierbei entwickeln sich Holzkohlenteer und Ruß, die sich überall auf der gebrannten Keramikware niederschlagen. Sie dringen auch in die vorher entstandenen Glasurrisse ein. Das Craquelé wird sichtbar, unglasierte Stellen der Keramik werden komplett schwarz, da sich Kohlenstoff in den porösen Scherben eingelagert. Unter Sauerstoffmangel treten auch Reduktionserscheinungen auf, die Farbveränderungen in den Glasuren bewirken können. So wird anfänglich oxidiertes Kupfer (türkis) zu metallischem Kupfer (rot) umgewandelt. Diese partielle Reduktion kennt man als sogenannten „Ochsenblut“-Effekt, komplette Reduktion kann zu lüsterartigen Oberflächen führen.

Durch die Resthitze der Gefäße entzündet sich das Sägemehl in den Tonnen, worauf diese verschlossen werden. Unter Luftabschluss beginnt nun ein Schwelprozess. Hierbei entwickeln sich Holzkohlenteer und Ruß, die sich überall auf der gebrannten Keramikware niederschlagen. Sie dringen auch in die vorher entstandenen Glasurrisse ein. Das Craquelé wird sichtbar, unglasierte Stellen der Keramik werden komplett schwarz, da sich Kohlenstoff in den porösen Scherben eingelagert. Unter Sauerstoffmangel treten auch Reduktionserscheinungen auf, die Farbveränderungen in den Glasuren bewirken können. So wird anfänglich oxidiertes Kupfer (türkis) zu metallischem Kupfer (rot) umgewandelt. Diese partielle Reduktion kennt man als sogenannten „Ochsenblut“-Effekt, komplette Reduktion kann zu lüsterartigen Oberflächen führen.

Je nach gewünschtem Effekt werden die Keramiken nach 3 bis 15 min aus den Tonnen entnommen und in kaltem Wasser abgeschreckt. Damit werden die entstandenen Glasurartefakte quasi fixiert.

Unter Verwendung von Spülmittel und Stahlwolle werden die Glasuren unter der Schicht aus Holzkohlenteer und Ruß freigelegt. Jetzt erst kommen die Glasureffekte zum Vorschein. Die Keramiken werden getrocknet. Gelungene Stücke weisen nun die für Raku-Ware typische craquelierte Glasuroberfläche auf.

Unter Verwendung von Spülmittel und Stahlwolle werden die Glasuren unter der Schicht aus Holzkohlenteer und Ruß freigelegt. Jetzt erst kommen die Glasureffekte zum Vorschein. Die Keramiken werden getrocknet. Gelungene Stücke weisen nun die für Raku-Ware typische craquelierte Glasuroberfläche auf.

Nach Bedarf können die getrockneten Stücke mit Wachs behandelt und/oder poliert werden, was den Glanz der Glasuren bzw. den seidigen Eindruck des geräucherten schwarzen Scherbens verstärkt. Da sich Kohlenstoffverbindungen sowie die in den Glasuren entstandenen farbigen Metalloxide unter dem Einfluß von Luftsauerstoff langsam verändern, können die Keramiken mit einer Acrylemulsion behandelt werden, was der Dichtigkeit und farblichen Haltbarkeit zugutekommt.